- Équipement de membrane d’étanchéité pour asphalte

- Ligne de production de membranes imperméables en polymère

- Ligne de production de membranes imperméables auto-adhésives

- Ligne de production de membranes étanches TPO

- Chaîne de production de membrane imperméable de PVC de chlorure de polyvinyle

- Ligne de production de panneaux étanches

- Chaîne de production respirable imperméable de membrane de polyéthylène polypropylène

- Équipement de ligne de production non tissée

- Ligne de production de membranes d'étanchéité en caoutchouc butyle

- Équipement de raffinage du pétrole

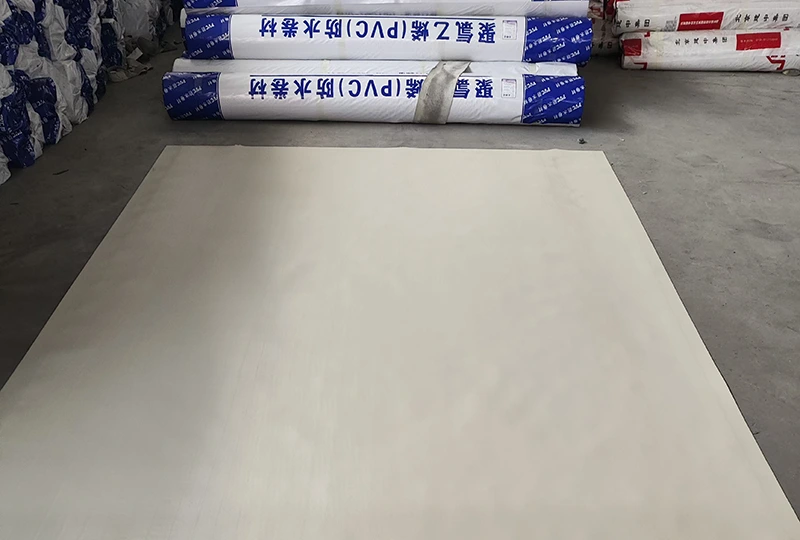

Ligne de production de membrane d'étanchéité en PVC

envoyer une demande

La ligne de production de membrane d'étanchéité en PVC de haute qualité est offerte par le fabricant de Chine Haiming Machinery. La ligne de production de la membrane d'étanchéité en PVC est un équipement professionnel utilisé pour produire une membrane étanche PVC. Ce qui suit est son introduction connexe:

Processus de production

Lots et mélange:Les matières premières telles que la résine de chlorure de polyvinyle, le plastifiant, le stabilisateur, le remplissage, etc. sont dosés dans une certaine proportion, puis envoyés à un mélangeur à grande vitesse pour un mélange chaud. Les matières premières sont entièrement fondues et mélangées uniformément par le chauffage des frictions et le cisaillement mécanique.

Moulage d'extrusion:La résine en PVC thermoplastique mixte entre dans la trémie de l'extrudeuse. Après que la vis tourne et le chauffage chauffant, la résine en PVC fond et forme une certaine pression. Ensuite, il est extrudé à travers le moule pour obtenir la forme initiale de la membrane étanche en PVC.

Couche de renforcement du revêtement:Pendant que la membrane est extrudée, une couche de renforcement est recouverte à sa surface. Généralement, des matériaux tels que le tissu en fibre de polypropylène ou le tissu en maille en fibre de verre sont utilisés. Il est enduit à la surface de la membrane à travers un rouleau d'extrusion pour augmenter la résistance à la traction et la résistance à la perforation de la membrane.

Refroidissement et étirement:La membrane imperméable en PVC extrudée doit être refroidie et étirée pour former la taille et les propriétés physiques requises. Dans ce processus, la température et la vitesse doivent être contrôlées pour assurer la planéité et la stabilité dimensionnelle de la membrane.

Couper, rouler et emballage:La bobine d'étanchéité en PVC refroidie est coupée sur la longueur spécifiée, puis roulé et emballé. Le produit fini peut être inspecté pour la qualité et vendu sur le marché après avoir réussi l'inspection.

Composition et caractéristiques de l'équipement

Extrudeuse:Il s'agit de l'équipement de base de la ligne de production, responsable du chauffage et de la plastification des matériaux en PVC mixtes et de les extruder en forme. Habituellement, une extrudeuse à double vis est utilisée, ce qui a les caractéristiques de la plastification uniforme, du grand volume d'extrusion et de l'efficacité élevée.

Moule:Il détermine la forme et la taille de la bobine. Généralement, un moule plat spécialement conçu est utilisé pour garantir que la bobine extrudée a une épaisseur uniforme et une surface lisse.

Appareil de refroidissement:Il comprend des rouleaux de refroidissement et de refroidissement du réservoir d'eau, etc., qui sont utilisés pour réduire rapidement la température de la bobine extrudée et la façonner. Le refroidissement du réservoir d'eau peut refroidir complètement la bobine et le rouleau de refroidissement peut encore améliorer la planéité et la qualité de surface de la bobine.

Dispositif de traction:Il fournit une traction stable à la bobine pour assurer la vitesse uniforme de la bobine sur la ligne de production. En même temps, il peut étirer la bobine pour ajuster sa taille et ses propriétés physiques.

Dispositif de coupe:Coupez précisément la bobine en fonction de la longueur de set. Les méthodes de coupe courantes comprennent la coupe mécanique et la coupe laser. La coupe mécanique a un coût inférieur, mais la précision de coupe est relativement faible; La coupe laser a une précision plus élevée, mais le coût de l'équipement est plus élevé.

Dispositif de roulement:Bouclez automatiquement la bobine coupée sur un noyau en papier ou en moulinet pour un stockage et un transport faciles. Le dispositif de roulement a généralement une fonction de contrôle de la tension pour garantir que la bobine est enroulée étroitement et soigneusement.